Le moulage de précision en acier, également connu sous le nom de moulage à la cire perdue, est un processus de fabrication de haute précision utilisé pour produire des composants métalliques complexes et détaillés. Un capuchon en acier, souvent utilisé dans les applications industrielles pour recouvrir ou protéger des équipements, nécessite des dimensions précises, une grande durabilité et une finition de surface de haute qualité. Ce guide vous guidera à travers les étapes de préparation du moulage de précision d'un capuchon en acier.

Étape 1 : Conception et ingénierie

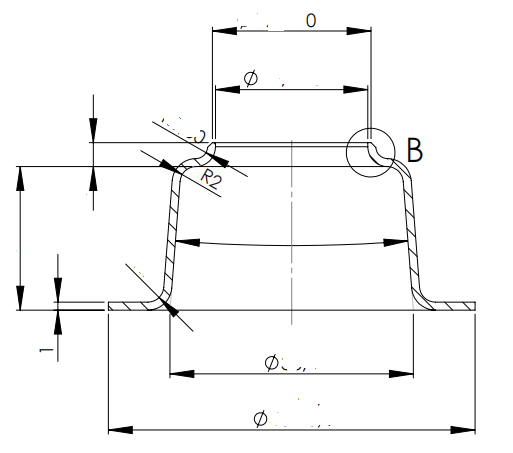

- Créez un modèle 3D détaillé: Utilisez un logiciel de CAO pour concevoir le capuchon en acier, en vous assurant que toutes les dimensions, tolérances et finitions de surface sont spécifiées.

- Tenir compte des exigences de moulage: Tenir compte du retrait, des angles de dépouille et des surépaisseurs d'usinage dans la conception pour garantir que le produit final répond aux spécifications.

- Simuler le processus de moulage: Utiliser un logiciel de simulation pour identifier les défauts potentiels comme la porosité ou le gauchissement et optimiser la conception en conséquence.

Étape 2 : Sélection du matériau

- Choisir le bon alliage d'acier: Sélectionnez un alliage d'acier qui répond aux propriétés mécaniques et thermiques requises pour le capuchon en acier (par exemple, acier au carbone, acier inoxydable ou acier allié).

- Vérifiez la compatibilité des matériaux: Assurez-vous que l'alliage choisi est adapté à la coulée de précision et peut résister aux conditions de fonctionnement prévues.

Étape 3 : Préparation du modèle et du moule

- Créez un modèle en cire ou imprimé en 3D: Produisez un modèle précis du capuchon en acier à l'aide de cire ou d'une imprimante 3D.

- Assemblez l'arbre de modèles: Fixez le modèle à une carotte de cire centrale pour former une structure en forme d'arbre, permettant de couler plusieurs capuchons simultanément.

- Appliquer le revêtement en céramique: Trempez l'arbre à motifs dans une pâte de céramique et recouvrez-le de sable réfractaire pour créer une coque en céramique. Répétez ce processus pour construire une coque épaisse et durable.

- Sécher et durcir le moule: Laissez la coque en céramique sécher et durcir complètement.

Étape 4 : Déparaffinage et préchauffage

- Retirez le modèle en cire: Chauffez le moule pour le faire fondre et retirez la cire, laissant une cavité creuse en forme de capuchon en acier.

- Préchauffer le moule: Faites cuire le moule en céramique dans un four pour le renforcer et le préparer à l'acier en fusion.

Étape 5 : Processus de coulée

- Faites fondre l'acier: Chauffer l'alliage d'acier sélectionné dans un four jusqu'à ce qu'il atteigne la température de coulée souhaitée.

- Versez l'acier en fusion: Verser soigneusement l'acier fondu dans le moule en céramique préchauffé, en s'assurant qu'il remplit complètement la cavité.

- Laisser refroidir: Laisser le moule refroidir lentement pour éviter les fissures ou les contraintes internes dans la pièce moulée.

Étape 6 : Opérations post-coulée

- Retirer la coque en céramique: Casser le moule en céramique pour révéler la pièce brute.

- Couper et séparer: Retirez les capuchons en acier individuels de l'arbre de modèles à l'aide d'outils de coupe.

- Effectuer les opérations de finition: Nettoyez, meulez et polissez les capuchons pour obtenir l'état de surface et la précision dimensionnelle souhaités.

- Inspecter les pièces moulées: Utilisez des méthodes de contrôle non destructif (par exemple, rayons X, ultrasons) pour vous assurer que les capuchons sont exempts de défauts.

Étape 7 : Traitement thermique et usinage

- Appliquer le traitement thermique: Si nécessaire, traitez thermiquement les capuchons pour améliorer leurs propriétés mécaniques.

- Caractéristiques critiques de l'usine: Effectuer les opérations d'usinage finales pour obtenir des tolérances serrées et des géométries précises.

Conclusion

La préparation d'un capuchon en acier pour le moulage de précision nécessite une planification minutieuse, une conception précise et une exécution méticuleuse. En suivant ces étapes, vous garantissez la production de capuchons durables et de haute qualité, répondant aux exigences de votre application. Collaborez toujours avec des fonderies et des ingénieurs expérimentés pour optimiser le processus et obtenir les meilleurs résultats.