Les barres de verrouillage sont des composants essentiels utilisés dans divers systèmes mécaniques pour fixer ou verrouiller des pièces mobiles en place. Le moulage de précision, ou moulage à la cire perdue, est une méthode de fabrication idéale pour la production de barres de verrouillage en raison de sa capacité à créer des formes complexes, une résistance élevée et un excellent fini de surface. Ce guide décrit les étapes de préparation pour le moulage de précision des barres de verrouillage.

Étape 1 : Conception et ingénierie

- Définir les exigences fonctionnelles: Déterminez la capacité de charge, la résistance à l'usure et les conditions environnementales dans lesquelles la barre de verrouillage fonctionnera.

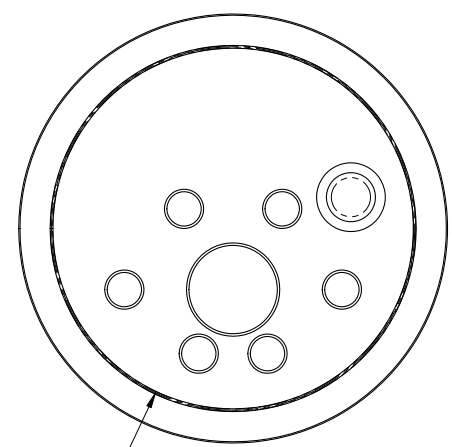

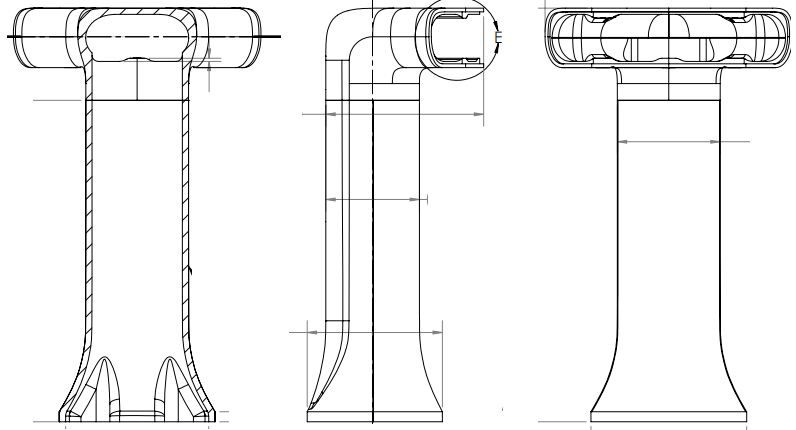

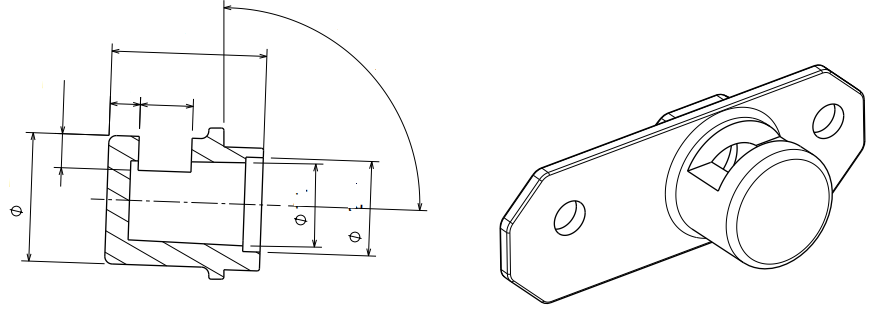

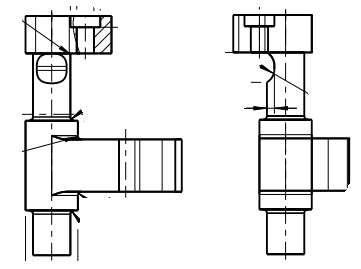

- Créer un modèle CAO 3D: Concevez la barre de verrouillage avec des dimensions précises, y compris les caractéristiques d'engagement, les points de montage et tous les détails complexes.

- Optimiser pour la coulée: Incorporez les angles de dépouille, les congés et les surépaisseurs d'usinage pour garantir que la conception est moulable et répond aux normes de performance.

Étape 2 : Sélection du matériau

- Choisissez le bon alliage: Sélectionnez un matériau qui offre la résistance, la durabilité et la résistance à l'usure nécessaires (par exemple, l'acier 4140 pour une résistance élevée ou l'acier inoxydable 304 pour la résistance à la corrosion).

- Vérifier les propriétés du matériau: S'assurer que l'alliage est adapté à la coulée de précision et peut résister aux conditions de fonctionnement de l'application.

Étape 3 : Préparation du modèle et du moule

- Fabriquer un modèle en cire: Utilisez le moulage par injection ou l'impression 3D pour créer une réplique en cire précise de la barre de verrouillage.

- Assemblez le groupe de motifs: Fixez plusieurs modèles en cire à une carotte centrale pour permettre la production par lots.

- Construisez la coque en céramique: Trempez le groupe dans une boue de céramique et enduisez-le de sable réfractaire. Répétez le processus pour créer une coque épaisse et résistante à la chaleur.

- Durcissement et décirage: Laissez la coque en céramique durcir, puis faites fondre la cire pour laisser une cavité creuse pour le moulage.

Étape 4 : Processus de coulée

- Faire fondre l'alliage: Chauffer le matériau sélectionné dans un four à la température de coulée requise.

- Verser le métal en fusion: Versez soigneusement l'alliage fondu dans le moule en céramique préchauffé, en vous assurant qu'il remplit tous les détails complexes de la barre de verrouillage.

- Contrôler le refroidissement: Laisser le moule refroidir progressivement pour minimiser les contraintes internes et éviter les défauts.

Étape 5 : Opérations post-coulée

- Retirer la coque en céramique: Casser le moule en céramique pour révéler la pièce brute.

- Couper et séparer: Détachez les barres de verrouillage individuelles du groupe à l'aide d'outils de coupe.

- Nettoyer et finir: Retirer tout matériau céramique résiduel et effectuer une finition de surface, comme un meulage ou un polissage, pour obtenir la qualité de surface souhaitée.

- Inspecter les défauts: Utilisez des méthodes de contrôle non destructif (par exemple, des contrôles aux rayons X ou aux ultrasons) pour vous assurer que les barres de verrouillage sont exemptes de défauts.

Étape 6 : Usinage et traitement thermique

- Caractéristiques critiques de l'usine: Effectuez un usinage de précision sur les surfaces d'engagement, les points de montage et d'autres zones critiques pour respecter des tolérances strictes.

- Traitement thermique: Appliquez des processus de traitement thermique, tels que la trempe et le revenu, pour améliorer la résistance de la barre de verrouillage et sa résistance à l'usure.

- Assembler et tester: Intégrez la barre de verrouillage à l'assemblage final et effectuez des tests fonctionnels pour vous assurer qu'elle répond aux normes de performance.

Conclusion

Le moulage de précision est une méthode très efficace pour produire des barres de verrouillage aux géométries complexes et aux performances exceptionnelles. En suivant ce guide, vous pouvez garantir la production de barres de verrouillage de haute qualité qui répondent aux exigences de votre application. La collaboration avec des fonderies expérimentées et une attention méticuleuse aux détails amélioreront encore la réussite de votre projet de moulage.