Steel precision casting, also known as investment casting, is a highly accurate manufacturing process used to produce complex and detailed metal components. The bushing support flange, a critical component in many mechanical systems, requires precise dimensions and high-quality surface finishes. This guide will walk you through the steps to prepare for the steel precision casting of a bushing support flange.

Fase 1: Progettazione e ingegnerizzazione

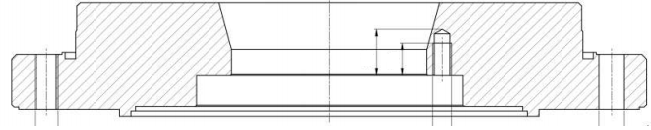

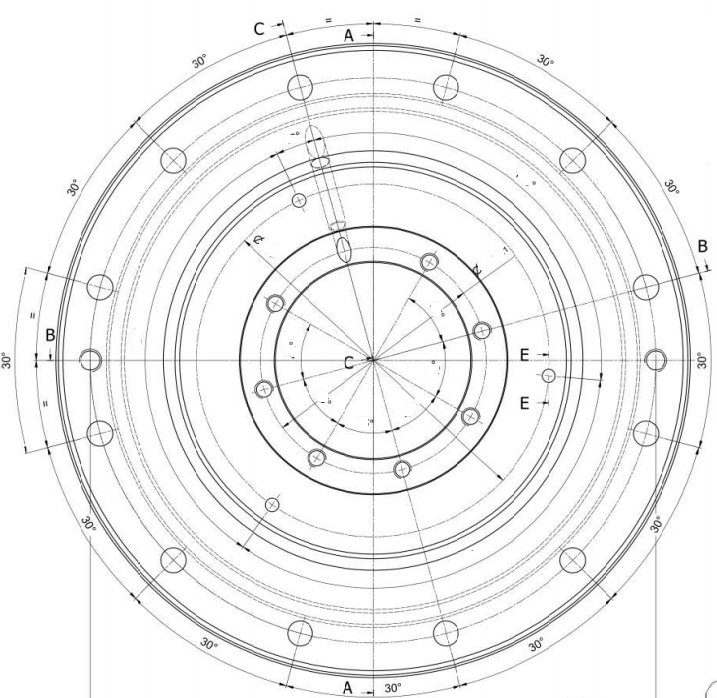

- Crea un modello 3D dettagliato: Use CAD software to design the bushing support flange, ensuring all dimensions, tolerances, and surface finishes are specified.

- Considera i requisiti di fusione: Tieni conto del ritiro, degli angoli di sformo e delle tolleranze di lavorazione nella progettazione per garantire che il prodotto finale soddisfi le specifiche.

- Simula il processo di fusione: Utilizza un software di simulazione per identificare potenziali difetti come porosità o deformazioni e ottimizzare la progettazione di conseguenza.

Fase 2: Selezione del materiale

- Scegliere la lega di acciaio giusta: Select a steel alloy that meets the mechanical and thermal properties required for the bushing support flange (e.g., carbon steel, stainless steel, or alloy steel).

- Verificare la compatibilità del materiale: Assicurarsi che la lega scelta sia adatta alla fusione di precisione e possa resistere alle condizioni operative previste.

Fase 3: Preparazione del modello e dello stampo

- Creare un modello in cera o stampato in 3D: Produce a precise pattern of the bushing support flange using wax or a 3D printer.

- Assemblaggio dell'albero del modello: Attach the pattern to a central wax sprue to form a tree-like structure, allowing multiple flanges to be cast simultaneously.

- Applicazione del rivestimento ceramico: Immergere l'albero del modello in una sospensione ceramica e ricoprirlo con sabbia refrattaria per creare un guscio ceramico. Ripetere questo processo per creare un guscio spesso e resistente.

- Asciugatura e polimerizzazione dello stampo: Lasciare asciugare e indurire completamente il guscio ceramico.

Fase 4: Deceratura e preriscaldamento

- Rimozione del modello in cera: Heat the mold to melt and remove the wax, leaving a hollow cavity in the shape of the bushing support flange.

- Preriscaldare lo stampo: Cuocere lo stampo in ceramica in una fornace per rinforzarlo e prepararlo per l'acciaio fuso.

Fase 5: Processo di fusione

- Fondere l'acciaio: Riscaldare la lega di acciaio selezionata in una fornace fino a raggiungere la temperatura di colata desiderata.

- Versare l'acciaio fuso: Versare con attenzione l'acciaio fuso nello stampo in ceramica preriscaldato, assicurandosi che riempia completamente la cavità.

- Lasciare raffreddare: Lasciare raffreddare lentamente lo stampo per evitare crepe o tensioni interne nella fusione.

Fase 6: Operazioni post-fusione

- Rimuovere il guscio ceramico: Rompere lo stampo ceramico per rivelare la fusione grezza.

- Tagliare e separare: Remove the individual bushing support flanges from the pattern tree using cutting tools.

- Eseguire le operazioni di finitura: Clean, grind, and polish the flanges to achieve the desired surface finish and dimensional accuracy.

- Ispezionare i getti: Use non-destructive testing methods (e.g., X-ray, ultrasonic testing) to ensure the flanges are free of defects.

Fase 7: Trattamento termico e lavorazione meccanica

- Applicare il trattamento termico: If required, heat-treat the flanges to enhance their mechanical properties.

- Caratteristiche critiche della macchina: Eseguire le operazioni di lavorazione meccanica finali per ottenere tolleranze strette e geometrie precise.

Conclusione

Preparing for steel precision casting of a bushing support flange involves careful planning, precise design, and meticulous execution. By following these steps, you can ensure the production of high-quality, durable flanges that meet the demands of your application. Always collaborate with experienced foundries and engineers to optimize the process and achieve the best results