La fusione di precisione in acciaio, nota anche come fusione a cera persa, è un processo di produzione ad alta precisione utilizzato per produrre componenti metallici complessi e dettagliati. Un tappo in acciaio, spesso utilizzato in applicazioni industriali per coprire o proteggere le apparecchiature, richiede dimensioni precise, resistenza e una finitura superficiale di alta qualità. Questa guida vi guiderà attraverso i passaggi necessari per preparare la fusione di precisione in acciaio di un tappo in acciaio.

Fase 1: Progettazione e ingegnerizzazione

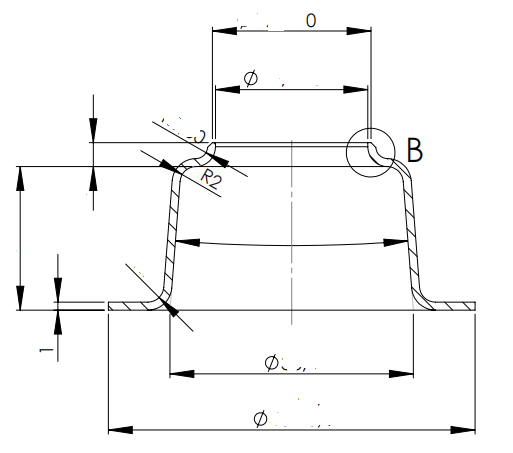

- Crea un modello 3D dettagliato: Utilizza un software CAD per progettare il tappo in acciaio, assicurandoti che tutte le dimensioni, le tolleranze e le finiture superficiali siano specificate.

- Considera i requisiti di fusione: Tieni conto del ritiro, degli angoli di sformo e delle tolleranze di lavorazione nella progettazione per garantire che il prodotto finale soddisfi le specifiche.

- Simula il processo di fusione: Utilizza un software di simulazione per identificare potenziali difetti come porosità o deformazioni e ottimizzare la progettazione di conseguenza.

Fase 2: Selezione del materiale

- Scegliere la lega di acciaio giusta: Selezionare una lega di acciaio che soddisfi le proprietà meccaniche e termiche richieste per il tappo in acciaio (ad esempio, acciaio al carbonio, acciaio inossidabile o acciaio legato).

- Verificare la compatibilità del materiale: Assicurarsi che la lega scelta sia adatta alla fusione di precisione e possa resistere alle condizioni operative previste.

Fase 3: Preparazione del modello e dello stampo

- Creare un modello in cera o stampato in 3D: Produrre un modello preciso del tappo in acciaio utilizzando la cera o una stampante 3D.

- Assemblaggio dell'albero del modello: Fissare il modello a un canale di colata centrale in cera per formare una struttura ad albero, consentendo la fusione simultanea di più calotte.

- Applicazione del rivestimento ceramico: Immergere l'albero del modello in una sospensione ceramica e ricoprirlo con sabbia refrattaria per creare un guscio ceramico. Ripetere questo processo per creare un guscio spesso e resistente.

- Asciugatura e polimerizzazione dello stampo: Lasciare asciugare e indurire completamente il guscio ceramico.

Fase 4: Deceratura e preriscaldamento

- Rimozione del modello in cera: Riscaldare lo stampo per fonderlo e rimuovere la cera, lasciando una cavità vuota a forma di tappo in acciaio.

- Preriscaldare lo stampo: Cuocere lo stampo in ceramica in una fornace per rinforzarlo e prepararlo per l'acciaio fuso.

Fase 5: Processo di fusione

- Fondere l'acciaio: Riscaldare la lega di acciaio selezionata in una fornace fino a raggiungere la temperatura di colata desiderata.

- Versare l'acciaio fuso: Versare con attenzione l'acciaio fuso nello stampo in ceramica preriscaldato, assicurandosi che riempia completamente la cavità.

- Lasciare raffreddare: Lasciare raffreddare lentamente lo stampo per evitare crepe o tensioni interne nella fusione.

Fase 6: Operazioni post-fusione

- Rimuovere il guscio ceramico: Rompere lo stampo ceramico per rivelare la fusione grezza.

- Tagliare e separare: Rimuovere i singoli cappucci in acciaio dall'albero del modello utilizzando utensili da taglio.

- Eseguire le operazioni di finitura: Pulire, rettificare e lucidare i cappucci per ottenere la finitura superficiale e la precisione dimensionale desiderate.

- Ispezionare i getti: Utilizzare metodi di prova non distruttivi (ad esempio, raggi X, test a ultrasuoni) per garantire che i tappi siano privi di difetti.

Fase 7: Trattamento termico e lavorazione meccanica

- Applicare il trattamento termico: Se necessario, trattare termicamente i tappi per migliorarne le proprietà meccaniche.

- Caratteristiche critiche della macchina: Eseguire le operazioni di lavorazione meccanica finali per ottenere tolleranze strette e geometrie precise.

Conclusione

La preparazione per la fusione di precisione in acciaio di un tappo in acciaio richiede un'attenta pianificazione, una progettazione precisa e un'esecuzione meticolosa. Seguendo questi passaggi, puoi garantire la produzione di tappi di alta qualità e durevoli, che soddisfano i requisiti della tua applicazione. Collabora sempre con fonderie e ingegneri esperti per ottimizzare il processo e ottenere i migliori risultati.