Locking bars are essential components used in various mechanical systems to secure or lock moving parts in place. Precision casting, or investment casting, is an ideal manufacturing method for producing locking bars due to its ability to create complex shapes, high strength, and excellent surface finish. This guide outlines the steps to prepare for the precision casting of locking bars.

الخطوة 1: التصميم والهندسة

- تحديد المتطلبات الوظيفية: Determine the load-bearing capacity, wear resistance, and environmental conditions the locking bar will operate under.

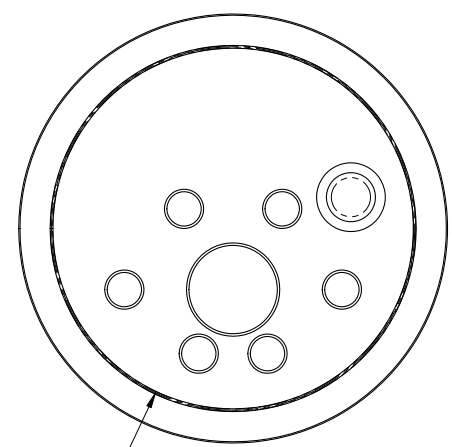

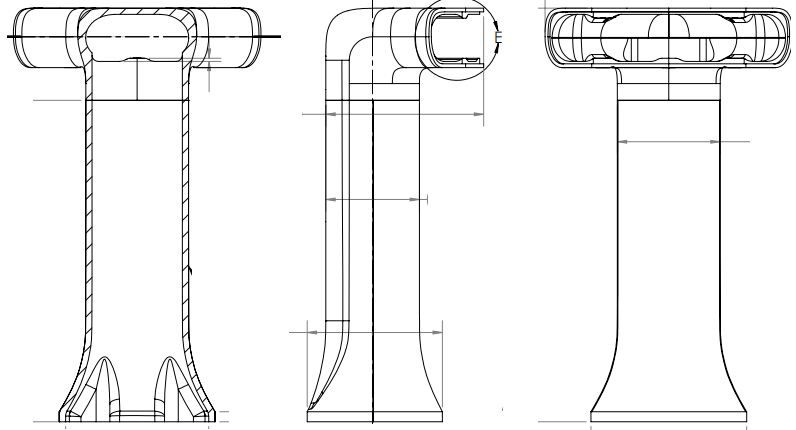

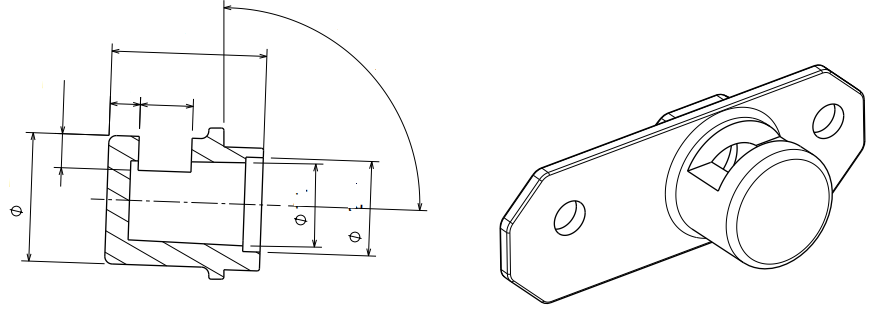

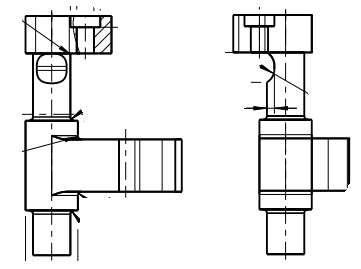

- إنشاء نموذج CAD ثلاثي الأبعاد: Design the locking bar with precise dimensions, including engagement features, mounting points, and any intricate details.

- تحسين الصب: دمج زوايا السحب والشرائح ومخصصات التشغيل لضمان قابلية الصب وتلبية معايير الأداء.

الخطوة 2: اختيار المواد

- اختيار السبيكة المناسبة: حدد مادة توفر القوة والمتانة ومقاومة التآكل اللازمة (على سبيل المثال، فولاذ 4140 للقوة العالية أو الفولاذ المقاوم للصدأ 304 لمقاومة التآكل).

- التحقق من خصائص المادة: تأكد من أن السبيكة مناسبة للصب الدقيق ويمكنها تحمل ظروف التشغيل للتطبيق.

الخطوة 3: تحضير النموذج والقالب

- صنع نموذج الشمع: Use injection molding or 3D printing to create a precise wax replica of the locking bar.

- تجميع مجموعة النماذج: قم بربط أنماط شمع متعددة بفتحة مركزية لتمكين الإنتاج على دفعات.

- قم ببناء الغلاف الخزفي: اغمس المجموعة في ملاط خزفي وقم بتغطيتها بالرمل المقاوم للحرارة. كرر العملية لإنشاء غلاف سميك ومقاوم للحرارة.

- المعالجة وإزالة الشمع: اترك الغلاف الخزفي حتى يتصلب، ثم قم بإذابة الشمع لترك تجويف مجوف للصب.

الخطوة 4: عملية الصب

- صهر السبيكة: قم بتسخين المادة المحددة في الفرن إلى درجة حرارة الصب المطلوبة.

- صب المعدن المنصهر: Carefully pour the molten alloy into the preheated ceramic mold, ensuring it fills all intricate details of the locking bar.

- التحكم في التبريد: اترك القالب ليبرد تدريجيًا لتقليل الضغوط الداخلية ومنع العيوب.

الخطوة 5: عمليات ما بعد الصب

- قم بإزالة الغلاف الخزفي: اكسر القالب الخزفي للكشف عن الصب الخام.

- القطع والفصل: Detach individual locking bars from the cluster using cutting tools.

- التنظيف والتشطيب: قم بإزالة أي مادة سيراميك متبقية وقم بتشطيب السطح، مثل الطحن أو التلميع، لتحقيق جودة السطح المطلوبة.

- فحص العيوب: Use non-destructive testing methods (e.g., X-ray or ultrasonic testing) to ensure the locking bars are free of flaws.

الخطوة 6: التشغيل والمعالجة الحرارية

- الميزات الحرجة للآلة: Perform precision machining on engagement surfaces, mounting points, and other critical areas to meet tight tolerances.

- المعالجة الحرارية: Apply heat treatment processes, such as quenching and tempering, to enhance the locking bar’s strength and wear resistance.

- التجميع والاختبار: Integrate the locking bar into the final assembly and conduct functional tests to ensure it meets performance standards.

الخاتمة

Precision casting is a highly effective method for producing locking bars with complex geometries and exceptional performance characteristics. By following this guide, you can ensure the production of high-quality locking bars that meet the demands of your application. Collaboration with experienced foundries and meticulous attention to detail will further enhance the success of your casting project.